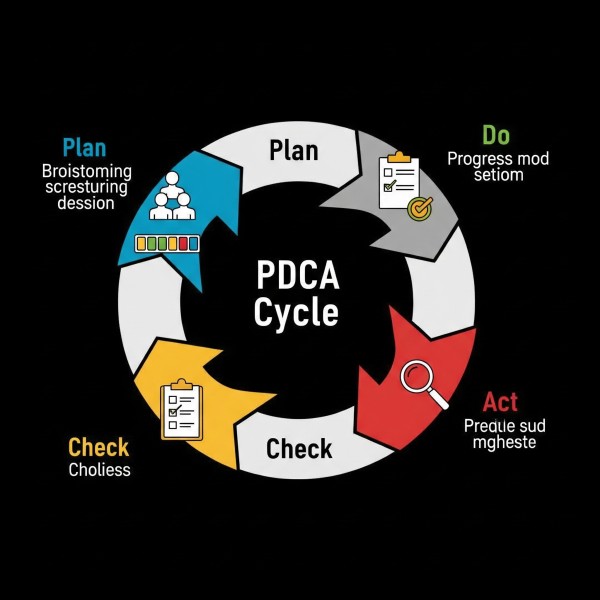

ในโลกธุรกิจที่มีการแข่งขันสูงในปัจจุบัน ไม่ว่าจะเป็นการ ลดต้นทุนการผลิต การ เพิ่มกำลังการผลิต ให้ได้สูงสุด หรือการ ควบคุมคุณภาพ ของสินค้าและบริการให้ได้มาตรฐาน ล้วนเป็นเป้าหมายสำคัญที่ทุกองค์กรต้องการบรรลุ และหนึ่งในเครื่องมือที่ได้รับการยอมรับอย่างแพร่หลายในการขับเคลื่อนเป้าหมายเหล่านี้คือ วงจร PDCA หรือ Plan-Do-Check-Act

PDCA คืออะไร?

PDCA หรือที่รู้จักกันในชื่อ Deming Cycle หรือ Shewhart Cycle เป็นแนวคิดการบริหารจัดการแบบวนซ้ำ 4 ขั้นตอนที่มุ่งเน้นการ ปรับปรุงอย่างต่อเนื่อง (Continuous Improvement) ซึ่งสามารถนำไปประยุกต์ใช้ได้กับทุกกระบวนการในองค์กร ไม่ว่าจะเป็นการผลิต การบริการ หรือแม้กระทั่งการพัฒนาบุคลากร

องค์ประกอบของ PDCA:

* P – Plan (วางแผน): ขั้นตอนแรกคือการ ระบุปัญหา หรือโอกาสในการ พัฒนาปรับปรุง กำหนด เป้าหมายที่ชัดเจนและวัดผลได้ (เช่น ลดของเสีย 10% เพิ่มกำลังการผลิต 15% หรือลดต้นทุนวัตถุดิบ 5%) รวบรวมข้อมูล วิเคราะห์สาเหตุของปัญหา และ วางแผนกลยุทธ์ หรือแนวทางแก้ไข พร้อมระบุขั้นตอน ระยะเวลา และทรัพยากรที่จำเป็น

* D – Do (ลงมือทำ): หลังจากวางแผนแล้ว ให้ นำแผนไปทดลองใช้ ในวงจำกัด หรือในรูปแบบนำร่อง (Pilot Project) เพื่อสังเกตผลลัพธ์และเก็บข้อมูลที่เกิดขึ้นจริงในระหว่างการดำเนินการ ในขั้นตอนนี้ การ บันทึกข้อมูล และ การสื่อสาร กับผู้ที่เกี่ยวข้องเป็นสิ่งสำคัญอย่างยิ่ง

* C – Check (ตรวจสอบ): นำข้อมูลที่รวบรวมได้จากขั้นตอน “Do” มา วิเคราะห์และเปรียบเทียบกับเป้าหมาย ที่ตั้งไว้ในขั้นตอน “Plan” เพื่อ ประเมินผลลัพธ์ ว่าการเปลี่ยนแปลงที่ทำไปนั้นประสบความสำเร็จตามที่คาดหวังหรือไม่ มีข้อผิดพลาด หรือสิ่งที่ไม่เป็นไปตามแผนอย่างไร การตรวจสอบอย่างละเอียดจะช่วยให้เข้าใจถึงสาเหตุของความสำเร็จหรือความล้มเหลว

* A – Act (ปรับปรุงแก้ไข): หากผลลัพธ์ที่ได้จากการตรวจสอบเป็นไปตามเป้าหมายที่ตั้งไว้ ให้ นำแนวทางที่ประสบความสำเร็จไปใช้เป็นมาตรฐาน (Standardization) และขยายผลไปทั่วทั้งองค์กร แต่หากผลลัพธ์ยังไม่เป็นที่น่าพอใจ หรือพบข้อผิดพลาด ให้ ปรับปรุงแผน หรือแนวทางแก้ไข แล้วเริ่มวงจร PDCA ใหม่อีกครั้ง เพื่อให้เกิดการ พัฒนาประสิทธิภาพ อย่างต่อเนื่องไม่สิ้นสุด

PDCA ช่วยลดต้นทุนได้อย่างไร?

PDCA เป็นเครื่องมือที่มีประสิทธิภาพในการ ลดต้นทุน ผ่านการระบุและกำจัดความสูญเปล่าในกระบวนการต่าง ๆ เช่น:

* P – Plan: วิเคราะห์หาแหล่งที่มาของ ความสูญเปล่า เช่น การผลิตเกินความจำเป็น ของเสียที่เกิดขึ้นซ้ำซาก หรือขั้นตอนที่ไม่จำเป็นในกระบวนการผลิต กำหนดเป้าหมายการ ลดค่าใช้จ่าย และวางแผนปรับปรุง เช่น การปรับปรุงขั้นตอนการทำงานให้มีประสิทธิภาพมากขึ้น การนำเทคโนโลยีใหม่มาใช้เพื่อลดการใช้ทรัพยากร

* D – Do: ทดลองใช้แนวทางที่วางแผนไว้ เช่น การปรับปรุงกระบวนการจัดซื้อวัตถุดิบ การลดปริมาณสินค้าคงคลัง หรือการฝึกอบรมพนักงานให้ทำงานได้อย่างมีประสิทธิภาพมากขึ้น พร้อมเก็บข้อมูล ต้นทุนวัตถุดิบ และ ค่าใช้จ่ายในการดำเนินงาน ที่เปลี่ยนแปลงไป

* C – Check: ตรวจสอบและเปรียบเทียบ ต้นทุน ก่อนและหลังการปรับปรุง วิเคราะห์ว่าการเปลี่ยนแปลงช่วย ประหยัดค่าใช้จ่าย ได้จริงหรือไม่ และมีจุดใดที่ยังสามารถลดได้อีก

* A – Act: หากการเปลี่ยนแปลงช่วยลดต้นทุนได้จริง ให้ นำแนวทางลดต้นทุน ไปปฏิบัติใช้ทั่วทั้งองค์กร และมองหาโอกาสในการ ลดต้นทุน เพิ่มเติมอย่างต่อเนื่อง

PDCA ช่วยเพิ่มกำลังการผลิตได้อย่างไร?

การ เพิ่มกำลังการผลิต มักจะมาพร้อมกับการปรับปรุงประสิทธิภาพของกระบวนการ ซึ่ง PDCA มีบทบาทสำคัญดังนี้:

* P – Plan: ระบุคอขวด (Bottlenecks) ในสายการผลิต หรือขั้นตอนที่ทำให้ กำลังการผลิต ไม่เป็นไปตามเป้าหมาย กำหนดเป้าหมายการ เพิ่มผลผลิต และวางแผนการปรับปรุง เช่น การปรับปรุงผังโรงงาน การเพิ่มประสิทธิภาพเครื่องจักร หรือการจัดสรรแรงงานให้เหมาะสม

* D – Do: ทดลองใช้แผนการเพิ่มประสิทธิภาพ เช่น การปรับปรุงวิธีการทำงาน การลดเวลาหยุดเดินเครื่องจักร หรือการนำระบบอัตโนมัติเข้ามาช่วย พร้อมบันทึก ปริมาณการผลิต ที่เพิ่มขึ้น

* C – Check: ตรวจสอบ ผลผลิต ที่ได้หลังการเปลี่ยนแปลง เปรียบเทียบกับเป้าหมายที่ตั้งไว้ และวิเคราะห์ว่าการเปลี่ยนแปลงช่วยให้ การผลิต รวดเร็วและมีประสิทธิภาพมากขึ้นจริงหรือไม่

* A – Act: หากแผนการ เพิ่มกำลังการผลิต ประสบความสำเร็จ ให้ นำไปใช้จริง และ สร้างมาตรฐาน เพื่อรักษาระดับการผลิตที่สูงขึ้น และมองหาโอกาสในการ เพิ่มกำลังการผลิต อีกในอนาคต

PDCA ช่วยควบคุมคุณภาพได้อย่างไร?

การควบคุมคุณภาพ เป็นแกนหลักของ PDCA ซึ่งช่วยให้มั่นใจว่าสินค้าและบริการเป็นไปตามมาตรฐานที่กำหนด:

* P – Plan: ระบุปัญหาด้านคุณภาพ ที่เกิดขึ้น เช่น จำนวนของเสียที่สูง ข้อผิดพลาดในการบริการ หรือความไม่สอดคล้องของผลิตภัณฑ์ กำหนด มาตรฐานคุณภาพ และวางแผนการปรับปรุง เช่น การปรับปรุงขั้นตอนการตรวจสอบคุณภาพ การฝึกอบรมพนักงาน หรือการปรับเปลี่ยนสูตรการผลิต

* D – Do: ทดลองใช้แนวทางใหม่ ๆ ในการ ควบคุมคุณภาพ เช่น การนำระบบการตรวจสอบอัตโนมัติมาใช้ การปรับปรุงกระบวนการผลิตเพื่อลดข้อผิดพลาด หรือการเพิ่มความถี่ในการตรวจสอบ พร้อมเก็บข้อมูล อัตราของเสีย และ ข้อร้องเรียนจากลูกค้า

* C – Check: ตรวจสอบ ผลลัพธ์ด้านคุณภาพ ที่เกิดขึ้น เปรียบเทียบกับ มาตรฐานคุณภาพ ที่ตั้งไว้ และวิเคราะห์ว่าการเปลี่ยนแปลงช่วย ลดข้อบกพร่อง และ เพิ่มคุณภาพ ของผลิตภัณฑ์หรือบริการได้จริงหรือไม่

* A – Act: หากการเปลี่ยนแปลงช่วย ยกระดับคุณภาพ ได้ ให้ นำไปใช้เป็นมาตรฐาน และ ปรับปรุงกระบวนการ อย่างต่อเนื่องเพื่อให้มั่นใจว่า คุณภาพผลิตภัณฑ์ จะอยู่ในระดับสูงสุด

สรุป

วงจร PDCA ไม่ใช่เพียงแค่แนวคิดทางทฤษฎี แต่เป็น เครื่องมือเชิงปฏิบัติ ที่ช่วยให้องค์กรสามารถ ลดต้นทุน เพิ่มกำลังการผลิต และ ควบคุมคุณภาพ ได้อย่างเป็นระบบและยั่งยืน ด้วยการนำ PDCA มาใช้เป็นส่วนหนึ่งของวัฒนธรรมองค์กร จะช่วยให้ธุรกิจของคุณมีความสามารถในการแข่งขัน และเติบโตได้อย่างมั่นคงในระยะยาว

หากคุณกำลังมองหาวิธีการ ปรับปรุงประสิทธิภาพการดำเนินงาน ของธุรกิจ ไม่ว่าจะเป็นการ ลดต้นทุน เพิ่มผลผลิต หรือ ยกระดับคุณภาพ การนำ PDCA ไปประยุกต์ใช้คือจุดเริ่มต้นที่ยอดเยี่ยม ลองนำหลักการ Plan-Do-Check-Act ไปใช้กับกระบวนการของคุณ และสัมผัสกับการเปลี่ยนแปลงเชิงบวกที่จะเกิดขึ้นกับธุรกิจของคุณ!